Le contexte du projet

La cimenterie d'Airvault

Un site ancré sur son territoire

La cimenterie de Ciments Calcia se situe sur la commune d’Airvault, au sein de la Communauté de Communes Airvaudais-Val du Thouet dans le département des Deux-Sèvres, en région Nouvelle-Aquitaine. Créée en 1919, l’usine d’Airvault est ancrée depuis plus de 100 ans sur ce territoire.

Située à la frontière des trois grandes régions de la Nouvelle-Aquitaine, du Centre-Val de Loire, et des Pays de la Loire, elle fournit tout l’ouest et le centre-ouest de la France dont la Bretagne qui représente pour partie le marché de la cimenterie.

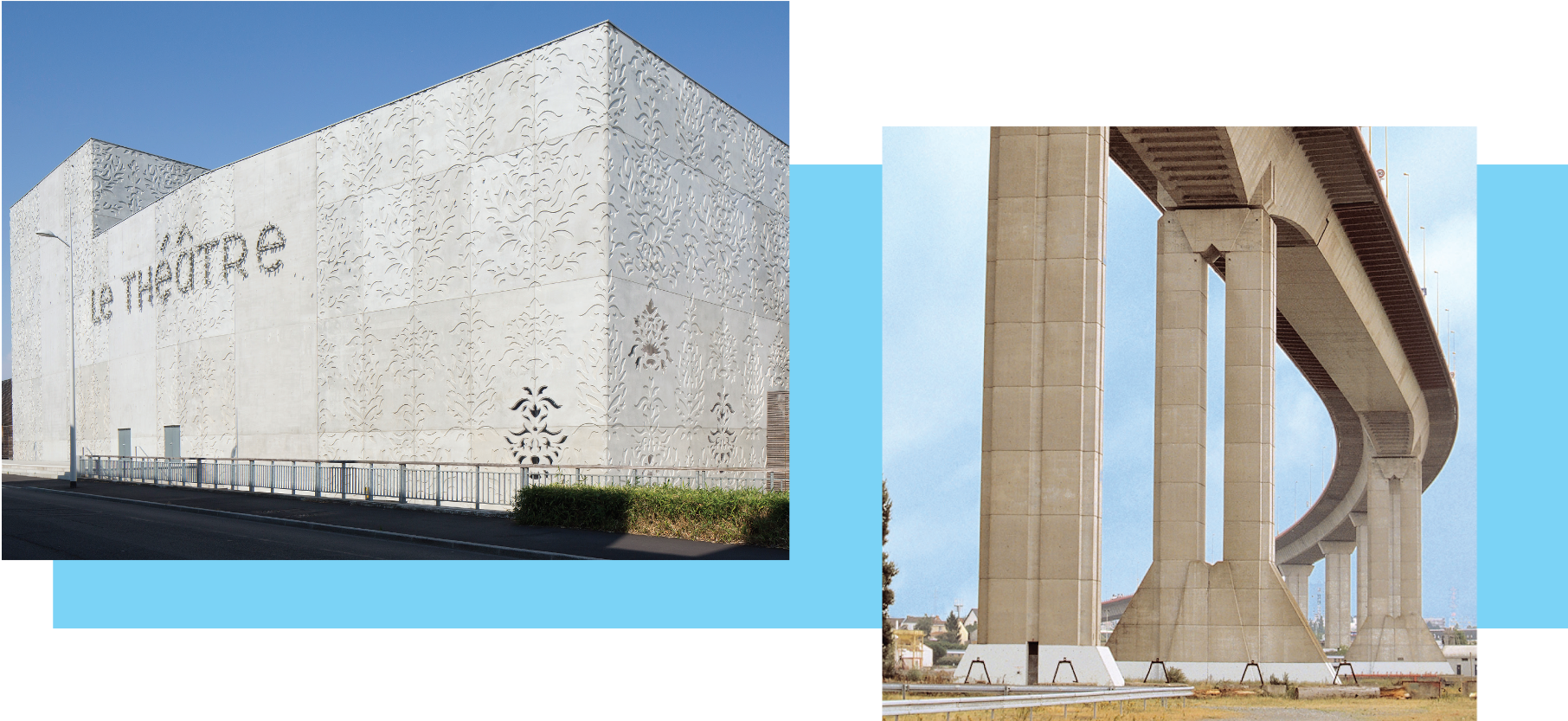

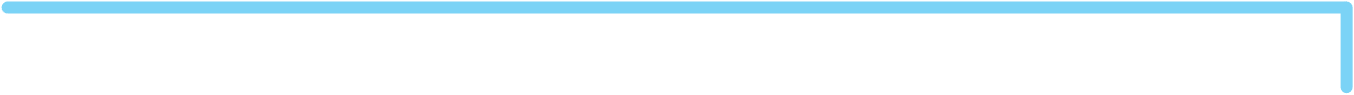

La cimenterie d’Airvault a permis d’alimenter beaucoup d’ouvrages de la région (théâtre de Saint-Nazaire, le pont de Cheviré à Nantes, …) et de fournir du ciment pour la construction de milliers de logements collectifs et de maisons individuelles.

Une cimenterie actrice de l’activité économique locale

La cimenterie d’Airvault génère une production 100% locale, totalement intégrée, de l’exploitation des carrières jusqu’à la production de ciment. Avec une production annuelle de 830 000 tonnes, elle propose différentes qualités de ciments labellisées NF pour les besoins de près de 300 clients du territoire : pré-fabricants, bétonniers, négociants, grandes surfaces de bricolage, travaux publics.

La cimenterie est un employeur local important avec plus de 130 employés salariés, spécialistes ou généralistes dans différents domaines techniques : (qualité, sécurité, environnement et gestion). L’usine a également recours à près de 200 entreprises de sous-traitance pour les différents services liés à son activité : maintenance, approvisionnements énergétiques, et transport. La cimenterie représente près de 600 000 heures de travail en sous-traitance pour l’économie de la région.

De la chaux au ciment

Airvault et ses environs présentent un sous-sol propice à l’exploitation du calcaire et de l’argile. Une usine de chaux a été installée en 1919 au Fief d’Argent puis dès 1921, a également commencé à fabriquer du ciment.

Elle n’a eu de cesse d’être modernisée et a constamment évolué jusqu’à posséder en 1970 cinq fours rotatifs.

Les années 1980, 1983 et 1999 ont vu la modernisation de l’atelier d’ensachage et d’expédition ainsi que celle de l’atelier de broyage.

Début 2000, les deux lignes de cuisson en voie semi-sèche ont aussi été équipées de filtres à manches, meilleure technique disponible en termes de filtration. Ces deux lignes réalisent la totalité de la production de clinker sur le site.

DU CIMENT AU BETON

Le ciment est un liant hydraulique, utilisé dans la préparation du béton. L’ajout d’eau déclenche la réaction d’hydratation qui permet de lier le ciment aux sables et graviers pour donner une pâte à l’état initial liquide, le béton.

Le ciment donne au béton des performances notamment de résistance. Il existe 5 classes de ciments, chacun répond à une définition normative stricte qui détermine la proportion des différents éléments qui le compose.

Chaque classe de ciment a des propriétés spécifiques et un bilan carbone associé.

Ces constituants, par leurs propriétés compatibles avec les performances attendues des ciments par rapport à une application donnée, viennent ainsi en substitution du clinker et permettent une valorisation matière selon les principes de l’économie circulaire. Le béton est donc un matériau, inerte, durable dans le temps et recyclable à 100 %, qui se prête à tous les enjeux de la construction, de la plus simple à la plus complexe.

Le fonctionnement du site actuel

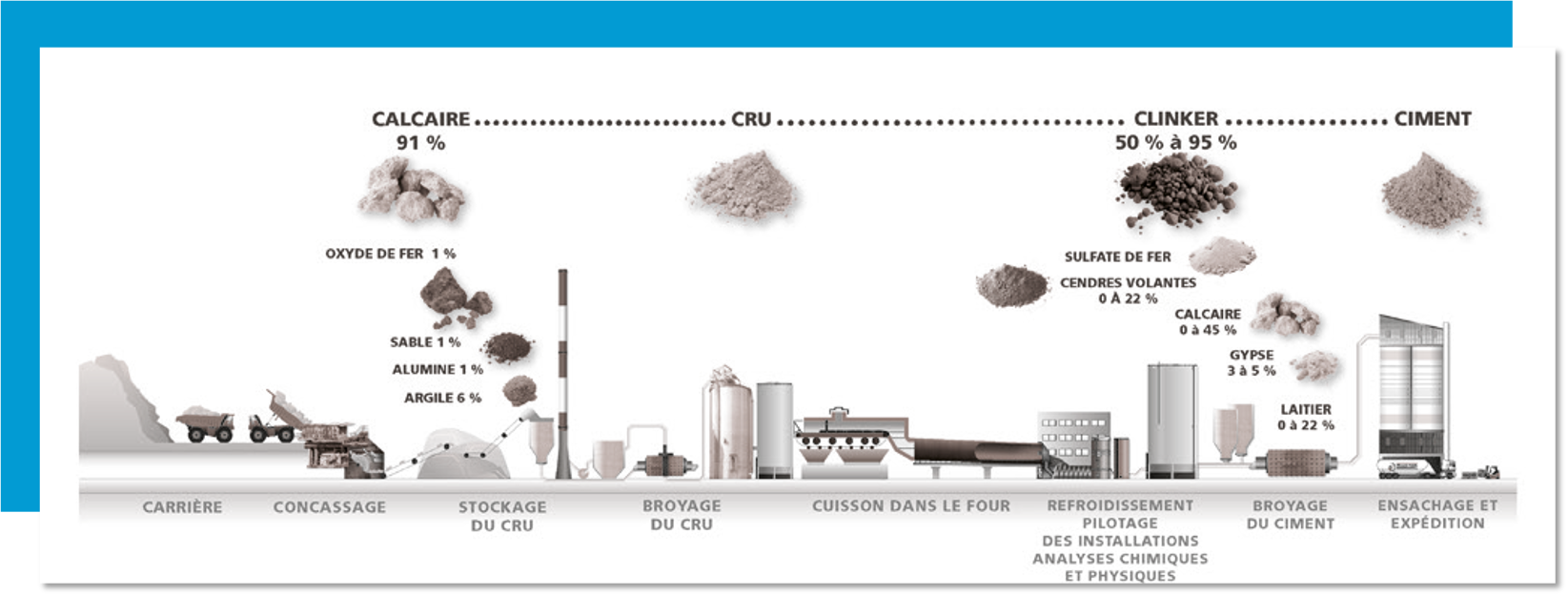

La production de ciment est totalement intégrée à la cimenterie d’Airvault.

Pour des raisons de lisibilité, les éléments présentés schématiquement ne sont pas à l’échelle

La première étape consiste à concasser le calcaire issu de la carrière du Fief d’Argent. L’objectif est de réduire la granulométrie du calcaire (inférieur à 80 mm). Pour produire un ciment de qualité, toutes les matières premières doivent être soigneusement dosées et mélangées. Pour obtenir une composition parfaitement régulière, le calcaire est complété par des ajouts en argile, oxyde de fer, sable, et alumine.

Le calcaire concassé et les ajouts sont séchés et broyés très finement dans un broyeur jusqu’à être réduits en poudre à l’image d’une farine. Les qualités physiques et chimiques de la poudre appelée “cru” sont contrôlées pour obtenir un produit conforme aux spécifications du cimentier.

Au préalable du process de cuisson, le “cru” va être granulé avec un ajout d’eau dans une assiette de 2 mètres de rayon, inclinée et en rotation. Les granules ainsi formées vont être séchées à 400°C, puis montées en température jusqu’à 800°C au sein d’un équipement de préchauffage, appelé “Grille Lepol”.

La cuisson se fait ensuite dans un four rotatif où la température de la flamme avoisine les 2000°C. Lors de cette cuisson, la chaux, issue de la cuisson du calcaire, mélangée à la silice, l’alumine et le fer vont se combiner pour former une roche artificielle : le clinker.

Le clinker, produit semi-fini, va être trempé puis refroidi dans un refroidisseur à air. Il est ensuite stocké dans un silo ou un hall avant d’être broyé à son tour très finement dans un broyeur.

C’est pendant cette phase de broyage que des composants minéraux supplémentaires sont ajoutés (gypse, filler calcaire, laitier de haut fourneau, cendres volantes de centrales thermiques) dont les pourcentages déterminent les différentes qualités du ciment.

Une fois le ciment obtenu, il sera acheminé vers les silos de stockage. Les différentes qualités de ciment produites seront livrées en vrac ou en sac de 25kg ou 35kg aux professionnels du secteur de la construction du territoire. Le ciment en vrac représente environ 85% de la production et est transporté par route.

La vidéo ci-dessous explique les différentes étapes du processus de fabrication :